Мембранный компрессор

Мембранный компрессор по своему устройству и принципу действия должен быть отнесен к поршневым компрессорам, т. е. к машинам объемного типа. Сжатие газа в этих компрессорах происходит в результате уменьшения объема камеры сжатия вследствие поступательного движения поршня. В данном случае поршнем является круглая гибкая мембрана, зажатая по периметру между крышкой и цилиндром и приводимая в колебательное движение.

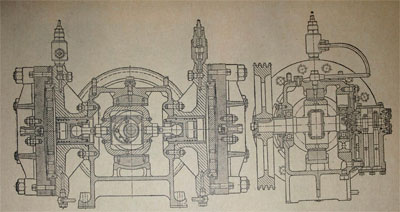

Применяются мембранные компрессоры двух типов: с приводом гибкой мембраны непосредственно от кривошипно-шатунного механизма и с гидроприводом. В этом случае прогиб металлической мембраны вызывается возвратно-поступательным движением столба жидкости, на который воздействует через криво шипно-шатунный механизм поршень гидропривода.

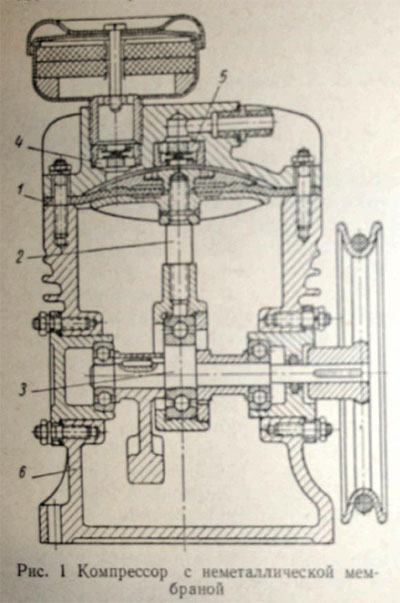

На рис. 1 показан мембранный компрессор первого типа. Мембрана 1 из эластичного материала прикреплена в центре к штоку 2, имеющему возвратно-поступательное движение от эксцентрика 3, сидящего на коренном валу компрессора. Мембрана защемлена по периферии так, что между ней и крышкой образована герметичная полость сжатия, полностью изолированная от механизма движения.

Смазочное масло из картера может попасть в камеру сжатия только в случае разрушения гибкой мембраны.

Сжимаемая среда (воздух, газ) поступает в камеру сжатия через всасывающий клапан 4; сжатый газ выходит черезнагнета тельный клапан 5; оба клапана размещены в чугунной крышке цилиндра, снабженной для охлаждения ребрами. Блок-картер машины 6 также чугунный с расточками для опорных подшипников вала.

Такие мембранные компрессоры используют для сжатия малых количеств газа до невысокого давления. Мембраны изготовляют из материалов, допускающих большое число циклов нагружения при относительно больших прогибах, например, из прорезиненной ткани или просто резины.

Жесткая связь мембраны со штоком позволяет допускать довольно высокую угловую скорость вращения вала (примерно до 100 рад/сек). Конечное давление, создаваемое такими машинами, зависит от прочности материала мембран; обычно оно не превышает

0,15 Мн/м3 (1,5 кГ/ см).

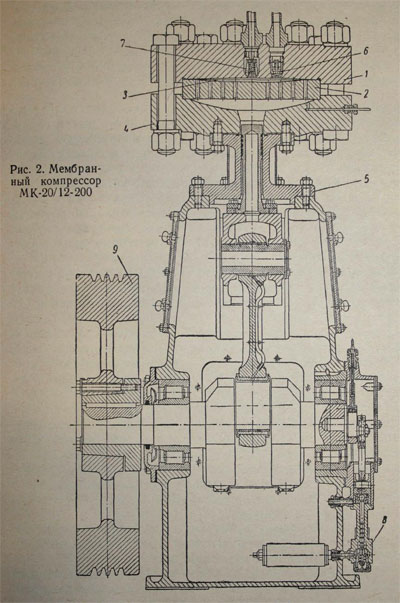

Мембранные компрессоры второй группы представляют большой интерес и находят применение в промышленности и в лабораторных условиях. На рис. 2 показан вертикальный одноступенчатый компрессор МК 20.12-200 такого типа.

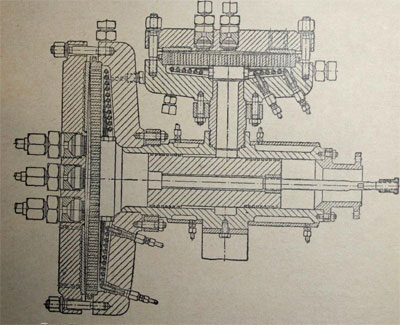

Основным рабочим узлом, выполняющим роль цилиндра, этого компрессора является мембранный блок. Он состоитиз ограничительного 1 и распределительного 2 дисков, между которыми защемлена по периферии мембрана 3,

а также корпуса 4 с гидравлическим цилиндром 5. Внутренние поверхности ограничительного и распределительного дисков имеют одинаковые вогнутые профили, вследствие чего между ними образуется замкнутая полость.

Мембрана разделяет эту полость на две части. Наружная часть полости сообщается через всасывающий 6 и нагнетательный 7 клапаны с соответствующими газовыми коммуникациями, а внутренняя часть через равномерно распределенные отверстия распределительного диска — с гидравлическим цилиндром. Внутренняя часть полости и гидравлический цилиндр заполнены жидкостью.

При работе гидропривода (во многих конструкциях поршневого типа с кривошипно-шатунным механизмом движения) мембране сообщается колебательное движение, при этом она прогибается в обе стороны от плоскости ее заделки. Объем, заключенный между профилированными поверхностями ограничительного и распределительного дисков, несколько превышает рабочий объем гидравлического цилиндра. Поэтому, если в конце процесса нагнетания мембрана плотно прижимается к профилированной поверхности ограничительного диска, то в конце процесса всасывания она не доходит до поверхности распределительного диска.

Смещение движения мембраны относительно плоскости ее заделки вызывается дополнительным поступлением жидкости в течение всего хода всасывания поршня гидропривода от компенсационного насоса 8, восполняющего утечки из гидравлической системы. Его производительность больше величины утечек, вследствие чего мембрана достигает профилированной поверхности ограничительного диска несколько раньше, чем поршень гидравлического привода приходит в в. м. т.

При дальнейшем движении поршня до конца его хода избыток жидкости отводится из гидравлической полости блока через специальный перепускной клапан, так называемый ограничитель давления который открывается при давлении, превышающем давление нагнетания. Этим достигается плотное прилегание мембраны к профилированной поверхности ограничительного диска и полное вытеснение газа из камеры сжатия в нагнетательный канал.

Таким образом, при работе компрессора мембрана полностью изолирует сжимаемый газ от внешней среды и от жидкости гидропривода. Она нагружена со стороны ограничительного диска давлением газа, а со стороны вала — давлением жидкости. Вели чина этих давлений непрерывно меняется, но в течение всего периода движения мембраны поддерживается некоторая минимальная их разность, необходимая для преодоления внутренних упругих сил мембраны. Слабая зависимость предельного по прочности состояния мембраны от величины давления нагнетаемого газа позволяет применять относительно тонкие мембраны даже в ступенях высокого давления.

При невысоких скоростях вращения мембранные компрессоры обычно приводятся в движение через клиноременную передачу от электродвигателей, поэтому на одном из концов коленчатого вала закрепляют маховик-шкив 9.

Интенсивное охлаждение сжимаемого газа вследствие относительно больших поверхностей мембраны и массы металла блока, а также весьма низкие величины относительного мертвого пространства позволяют достигать высоких отношений давлений в од ной ступени. Например, для достижения давления 100 Мн/м2 достаточно всего трех ступеней сжатия.

Для усиления охлаждения и повышения этим производительности машины в полости под распределительным диском часто располагают змеевик, охлаждаемый водой.

Мембранный блок крепится болтами к фланцу жидкостного цилиндра; при этом должно обеспечиваться плотное соединение между ограничительным и распределительным дисками и мембраной без каких-либо прокладок.

Металлические мембраны работают в пределах упругих де формаций, их долговечность относительно невелика (500—1500 ч), что относится к недостаткам этих компрессоров.

При разрушении мембраны рабочая жидкость может попасть в сжимаемый газ. Во избежание этого и для повышения надежности работы машины применяют многослойные мембраны.

Долговечность

мембраны в значительной мере определяется правильно выбранным профилем вогнутых

поверхностей ограничительного диска и величиной максимального прогиба.

Профилированная поверхность должна обеспечивать не только снижение

максимальных напряжений в мембране во время работы компрессора, но также и

создавать условия минимального мертвого объема в камере сжатия и высокий

коэффициент подачи. Кроме того, правильно выбранный профиль влияет на величину

давления жидкости, необходимого для

прогиба мембраны.

Учитывая малое значение компрессоров с непосредственным приводом мембран, в дальнейшем рассматриваются только машины с металлическими мембранами, приводимыми в движение посредством гидравлического привода.

2. ТЕОРЕТИЧЕСКИЕ И ДЕЙСТВИТЕЛЬНЫЕ РАБОЧИЕ ПРОЦЕССЫ.

КОЭФФИЦИЕНТ ПОДАЧИ

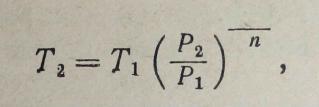

Сжатие газа мембранным компрессором принципиально не отличается от сжатия его поршневым компрессором и в координатах PV (давление — объем) может быть выражено индикаторной диаграммой (рис. 3).

Особенностями сжатия в данном случае является большее влияние охлаждения газа через мембрану и стенки блока, что снижает показатель политропы сжатия, и относительно большее влияние мертвого пространства вследствие значительно меньших абсолютных величин камер сжатия, что влечет за собой понижение коэффициента подачи.

Так же, как и в обычном поршневом, в мембранном компрессоре для достижения значительных давлений применяется многоступенчатое сжатие. Газ после первой ступени поступает в промежуточный холодильник, затем сжимается в мембранном блоке второй ступени, охлаждается и т. д., но число ступеней у мембранных компрессоров обычно не превышает трех.

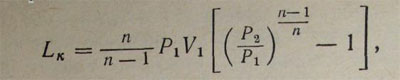

Термодинамические процессы сжатия в отдельных цилиндрах носят одинаковый характер, поэтому многоступенчатый компрессор можно рассматривать как несколько одноступенчатых компрессоров, работающих последовательно. Полная работа сжатия в цилиндре идеального компрессора. Применительно к условиям сжатия в мембранном компрессоре уравнение принимает вид уравнения политропическои работы

где п — показатель политропы сжатия; Рг — конечное давление; р1 __ начальное давление;

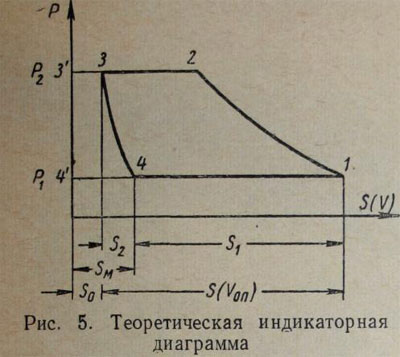

Vi — объем газовой полости блока в конце процесса всасывания. Конечная температура сжатия в ступени

где T1 — начальная температура газа в °К.

В действительном мембранном компрессоре процессы сжатия отличаются от сжатия в идеальном компрессоре вследствие потерь от:

а) обратного расширения газа из мертвого пространства;

б) дросселирования и перетекания газа через клапаны в мембранном блоке;

в) подогрева газа вследствие

соприкосновения его со стенками

мембранного блока и смешения с газом, оставшимся в мертвом

пространстве;

г) колебания давления газа во всасывающем

трубопроводе и

патрубках компрессора.

Мертвое пространство в мембранном блоке состоит так же, как и в поршневых компрессорах, из двух частей: из объема газа, остающегося после нагнетания в гнездах клапанов, и из объема газа, остающегося между мембраной и ограничивающей поверхностью диска.

Однако вторая составляющая в нашем случае заметно отличается от такой же составляющей мертвого пространства в поршневом компрессоре, где этот объем определяется так называемым линейным мертвым пространством, заранее заданным конструктором и замеренным при сборке машины.

В мембранном компрессоре стремятся получить максимально возможное прилегание мембраны к ограничительному диску. Для улучшения прилегания на поверхности ограничительного диска делают радиальные канавки для вытеснения сжатого воздуха к нагнетательному клапану (рис.4), но в них тоже остается газ.

При недостаточном давлении жидкости полного касания мембраны с ограничительным диском не будет. При ходе всасывания неполное использование прогиба мембраны вследствие того, что между мембраной и распределительным диском остается слой жидкости нельзя относить к объемным потерям.

К качеству мембран предъявляют очень жесткие требования, однако, несмотря на это, они всегда имеют разнотолщинность, коробоватость, а также внешние пороки поверхности, что увели чивает объем газа, остающегося между мембраной и профилированной поверхностью.

Если первая составляющая мертвого пространства довольно точно учитывается при проектировании новой машины, то при определении второй составляющей приходится использовать

опытные значения коэффициента подачи.

Величина относительного мертвого пространства

С = V0 / V оп 100%,

где V0 — объем мертвого пространства; Von — описанный объем, в мембранных компрессорах играет более значительную роль, чем в поршневых. Так же, как и у поршневых компрессоров. при определении размеров действительного мембранного компрессора объемные потери учитываются коэффициентом подачи

λ = Vk / Vh ,

где VK — действительный объем в единицу времени, подаваемый в нагнетательный трубопровод, отнесенный к условиям всасывания; Vh — максимально возможный описанный мембраной геометрический объем в то же время. Всасывание газа в действительном компрессоре начинается лишь после расширения оставшегося сжатого газа в мертвом пространстве.

Мембрана при этом прогибается в обратную сторону под влиянием разности давлений газа и жидкости, возникающей вследствие движения поршня. Мембрана должна оставаться все время прижатой к поверхности жидкости. Нельзя допускать попадания под мембрану воздуха, который при всасывании может расшириться при неподвижной мембране.

Коэффициент подачи поршневых

компрессоров выражается

формулой λ = λоб λдр λп

λпл

где λоб -объемный коэффициент;

λдр - коэффициент дросселирования;

λп - коэффициент подогрева;

λпл - коэффициент плотности.

Анализируя частные коэффициенты, нетрудно заметить, что

наибольшее влияние на вели чину λ, оказывает объемный коэффициент λоб. Этот коэффициент лучше других частных коэффициентов поддается экспериментальному определению.

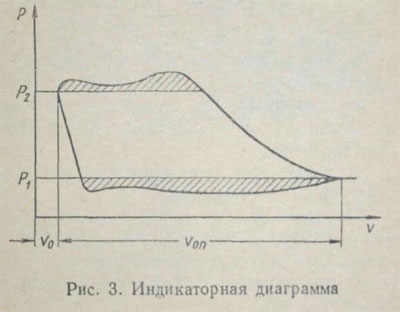

В основе расчета мембранных компрессоров лежит теоретическая индикаторная диаграмма камеры сжатия с учетом мертвого пространства (рис. 5). Процессы всасывания и нагнетания протекают при постоянных давлениях Р1 и Р2. Потери давления при этих процессах считаются постоянными в течение всего хода всасывания или нагнетания,

т. е. Р1 = Р1— ∆Р1 и Р2 = Р2 + ∆Р2,

где P1 — давление газа во всасывающем патрубке;

∆Р1 — потери давления при всасывании;

Р2 — давление в нагнетательном патрубке; ∆Р2 — потери давления при нагнетании.

Кривые расширения и сжатия (3—4 и 1—2) заменяют условными политропами с такими постоянными показателями т и п, при которых площадь теоретической индикаторной диаграммы близка к действительной.

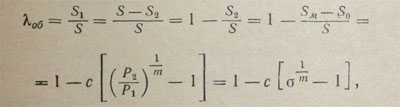

Необходимо стремится свести к минимальным потери давления ∆Р1 при всасывании и ∆Р2 при нагнетании, величина которых зависит, главным образом, от потерь в клапанах. Как уже отмечалось, мертвое пространство в мембранном блоке оказывает большое влияние на форму и площадь индикаторной диаграммы (см. величину SM на рис. 5). Влияние объема мертвого пространства учитывается объемным коэффициентом

λоб = S1 / S = V1 / Von

где S1 и S — приведенные величины хода поршня, пропорциональные объемам V1 и Von.

Если бы не было мертвого пространства, то всасывание газа начиналось бы в точке 4'. Вследствие присутствия сжатого газа в мертвом пространстве (отрезок 3—3') происходит его расширение по кривой 3—4, и ход всасывания уменьшается на отрезок S2

S2 = SV - S0

Сжатие происходит по политропе 1—2 и нагнетание по изобаре 2—3.

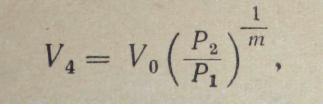

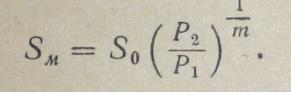

При политропическом расширении газ, находящийся в мертвом пространстве (в точке 5), занимает в точке 4 объем

где т — показатель политропы расширения; V4 — объем в точке 4 V0 — объем мертвого пространства.

Тогда объемный коэффициент

Объем газа, расширившегося из мертвого пространства в приведенных величинах хода поршня

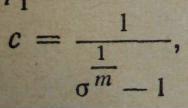

где C = S0 / S = V0 / Vоп — величина относительного мертвого пространства. Из этого уравнения видно, что с увеличением отношения давлений P2 / P1 и величины

C - объемный коэффициент уменьшается.

Если  то 'λоб

= 0, т. е. компрессор

не будет всасывать газ при недопустимо

высоких отношениях P2 / P1 и величине относительного мертвого

пространства.

то 'λоб

= 0, т. е. компрессор

не будет всасывать газ при недопустимо

высоких отношениях P2 / P1 и величине относительного мертвого

пространства.

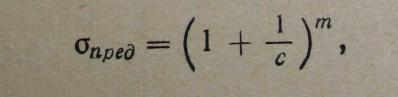

Точка 4 в этом случае совмещается с точкой 1. В поршневых компрессорах предельное отношение давлений

Газовые клапаны мембранных компрессоров

К клапанам мембранных компрессоров предъявляются те же требования, что и к клапанам поршневых, а именно плотность в закрытом состоянии, своевременность открытия и закрытия, малое сопротивление протеканию газа, износостойкость, прочность и малый объем мертвого пространства.

Однако специфические условия работы мембранного компрессора (повышенное отношение давлений нагнетания и всасывания

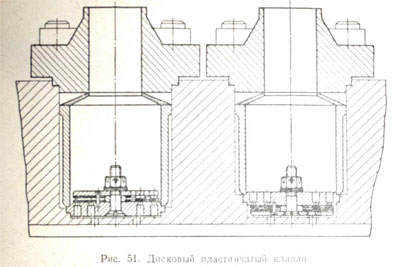

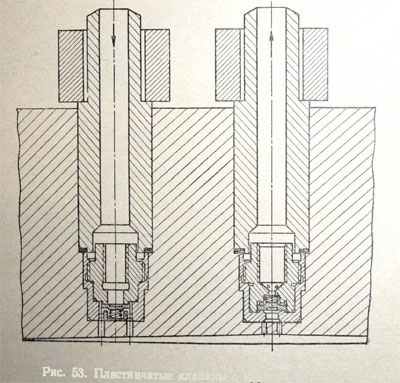

в одной ступени и отсутствие смазочного масла в рабочем газе) определяют первостепенное значение для работы машины малого объема мертвого пространства и износостойкости газовых клапа нов. Этими качествами в наибольшей степени обладают дисковые пластинчатые клапаны и пластинчатые клапаны с круглой или сферической пластиной.

Клапаны первого типа обычно применяют для ступеней низ кого давления (до 1,5 Мн/м2) и относительно большой производи тельности и выполняют либо с пластинчатыми пружинами (рис. 51), либо с пластиной, неподвижно защемленной в центре, — по типу клапанов фирмы Гербигер (рис. 52).

Дисковые клапаны выполняют с однопроходным или много проходным седлом и с пластиной в виде диска, снабженного ду говыми окнами для прохода газа. Седла таких клапанов и огра ничители подъема имеют форму концентричных колец, соеди ненных радиальными ребрами. Ограничитель подъема крепится к седлу шпилькой и корончатой гайкой.

стальной кованый, гильза цилиндра бронзовая, запрессована в расточку рюмки.

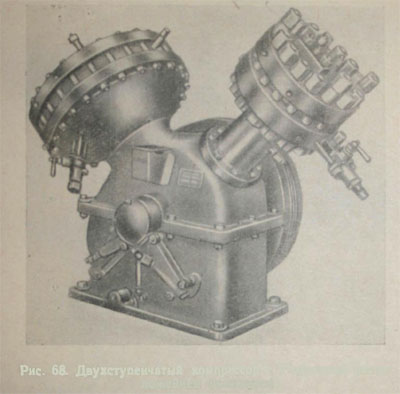

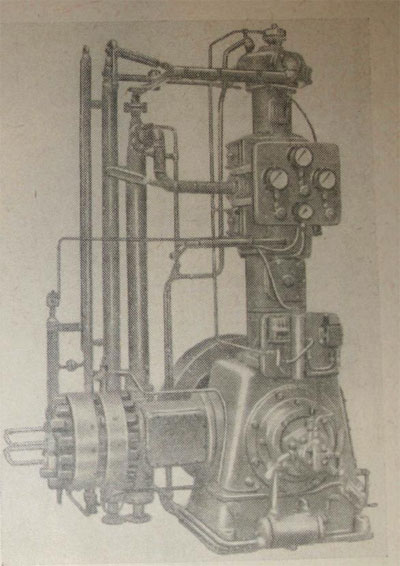

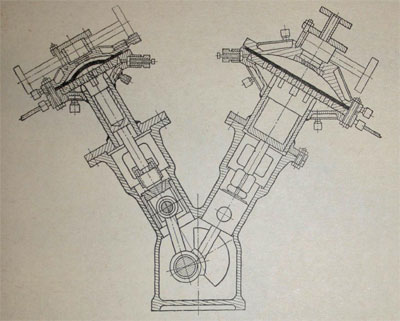

Двухступенчатые компрессоры выполняют V-образными или горизонтальными. На рис. 68 показан V-образный двухступенча тый компрессор фирмы Корблен.

Дожимающие компрессоры сверхвысокого давления в боль шинстве случаев выполняют вертикальными. На рис. 69 показан дожимающий компрессор на избыточное давление 100 Мн/м2 (1000 кГ/см3) фирмы Корблен.

Рис. 68. Двухступенчатый компрессор с V-образным расположением цилиндров

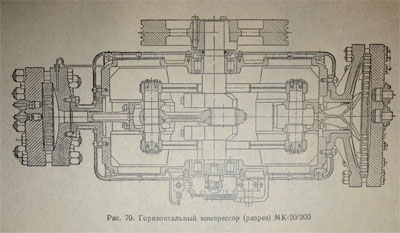

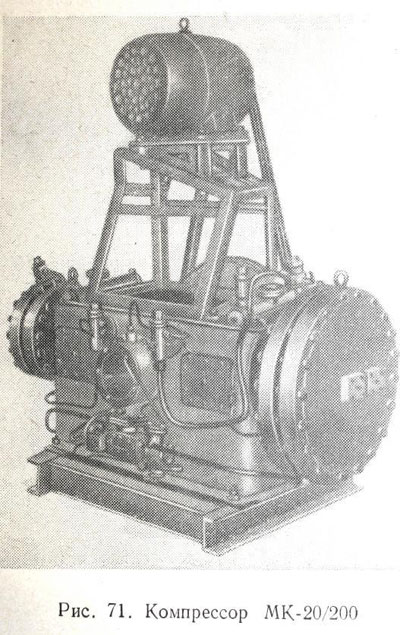

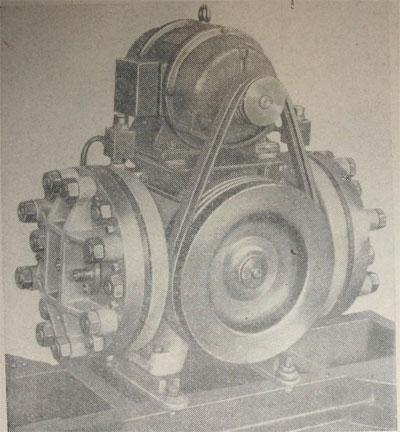

Мембранные компрессоры горизонтального типа имеют ряд конструктивных преимуществ, из которых главное наибольшая компактность. На рис. 70 показан в разрезе двухступенчатый мембранный компрессор МК-20/200 производительностью 5,6 дм3/сек (20 м3/ч), давлением 20 Мн/м2 (200 кГ/см2) для сжатия нейтральных газов, а на рис. 71 — внешний вид этого компрессора. Газ в мембранном блоке I ступени сжимается до 1,3 Мн/м2 (1ЗкГ/см2) и, пройдя через промежуточный холодильник, поступает в блок II ступени, где сжимается до 20 Мн/м2 (200 кГ/см2). Характерной особенностью этого компрессора является расположение электродвигателя на картере. При небольших размерах мембран горизонтальные компрессоры зарекомендовали себя в эксплуатации с хорошей стороны.

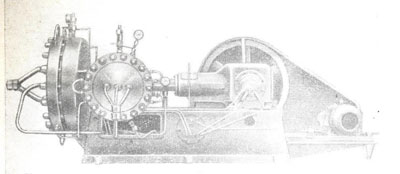

На рис. 72 показан горизонтальный двухступенчатый компрессор фирмы HOFER (Хофер) (производства Германии) на давление 15 Мн/м2 (150 кГ/см2) и производительностью 7,2 дм3/сек (26 м3/ч), а на рис. 73 — двух ступенчатый дожимающий компрессор. Обе машины отличаются от ранее описанных размещением мембранных блоков.

Рис. 72. Двухступенчатый компрессор фирмы Хофер (HOFER)

Из приведенных примеров видно, что горизонтальные компрессоры имеют малую высоту и удобны в обслуживании. Однако влияние силы тяжести жидкости на движение мембран, характерное для горизонтального компрессора, ограничивает их применение; они используются только при относительно небольших размерах мембран.

В связи с растущей

потребностью в компрессорах без смазки повышенной производительности за

последние годы разработаны оригинальные конструкции компрессоров, в которых в

качестве последней ступени применен мембранный блок, а также мембранные

компрессоры с неметаллическими мембранами, позволяющими значительно увеличить

рабочий объем.

На рис. 74 показан одноступенчатый циркуляционный газовый мембранный компрессор на избыточное давление 8 Мн/м2 (80 кГ/см2) той же фирмы.

Рис. 74. Циркуляционный компрессор на избыточное давление 8 Мн/м2

На рис. 75 показаны в разрезе две ступени мембранных блоков, работающих на давление 4,0 Мн/м2 (40 кГ/см2), мембраны которых при водятся от одного диф ференциального пор шня.

Как видно из рис. 75, под распределительны ми дисками установлены змеевики, охлаждаемые водой. Для увеличения жесткости диска в цен тре имеется кольцевая опора.

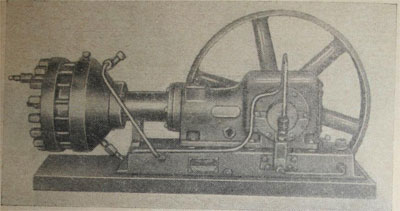

На рис. 76 показан в разрезе одноступенча тый мембранный ком прессор МК—3,5/38 про изводительностью около 1 дм3/сек(3,5м3/ч), а на рис. 77 внешний— вид этого компрессора. Он использовался в качестве циркуля ционного. Отличительной особенностью конструкции является механизм движения кулисного типа; это позволило отказаться от крейцкопфа и сократить длину машины. Расположение двига теля на картере компрессора позволило создать очень компакт ный агрегат. Компрессор предназначен для работы в замкнутой системе при переменном давлении всасывания от 0,1 до 2,5 Мн/м2 (избыточном) при максимальном отношении давления всасывания к давлению нагнетания, не превышающем 1,5. Он может быть использован в качестве одноступенчатого, при этом следует проверить массу маховика.

Рис. 76. Циркуляционный компрессор МК-3,5/38

![]() Рис.

77. Общий вид компрессора МК-3,5/38зрез)

Рис.

77. Общий вид компрессора МК-3,5/38зрез)

Рис. 78. Мембранно-поршневои компрессор

На рис. 78 показан комбинированный угловой компрессор фирмы Корблен производительностью 33 дм3/сек (120 м3/ч) давлением 35 Мн/м2 (350 кГ/см2).

I и II ступени компрессора компонуются в вертикальном ряду. Они выполнены поршневыми с уплотнениями поршней и што ков из композиции на основе тефлона. III ступень горизонтальная, представляет собой - мембранный компрессор с гидроприводом.

На рис. 79 показан двухступенчатый компрессор, мембраны которого выполнены из специальной термо- и маслостойкой резины, обладающей высокими упругими свойствами [15]. Компрессор рассчитан на отношение давлений, равное 26. Высокая эластичность резины позволила довести отношение диаметра мембран к прогибу до 10, что резко увеличило производительность компрессора.

ЭКСПЛУАТАЦИЯ МЕМБРАННЫХ КОМПРЕССОРОВ

Современные мембранные компрессоры хорошо зарекомендовали себя в эксплуатации, но, как показывает опыт, они требуют более квалифицированного обслуживания, чем поршневые компрессоры.

Наиболее уязвимой деталью мембранного блока является мембрана. При попадании твердых частиц в газовую полость блока происходит быстрое разрушение мембран. Поэтому одним из первейших требований к эксплуатации является поддержание чистоты сжимаемого газа и рабочей жидкости. Только при полном отсутствии каких-либо загрязнений, влаги и посторонних частиц в рабочем газе и жидкости гидропривода можно обеспечить надежную работу машины. Важным является также своевременная замена мембран, газовых клапанов и ограничителей давления, проработавших гарантийный срок, который обычно определяется на основании результатов испытаний головных образцов машины. Послед нее обстоятельство имеет особенно большое значение потому, что у мембранных компрессоров долговечность этих узлов относительно невелика, особенно в ступенях высокого давления.

Как показывают испытания и опыт эксплуатации, в отечественных мембранных компрессорах усталостное разрушение мембраны наступает в ступенях низкого давления — через 1000— 1200 ч (24.106—29-106 циклов), а высокого давления через 250— 300 ч. Значительного повышения долговечности мембран не удалось достигнуть также и зарубежным фирмам. Например, при испытании импортного двухступенчатого компрессора A4CV-250 фирмы Корблен, рассчитанного на давление нагнетания 24,5 Мн/м2 (250 кГ/см2), долговечность работы мембран II ступени оказалась не более 400—450 я (9.106—10.106 циклов).

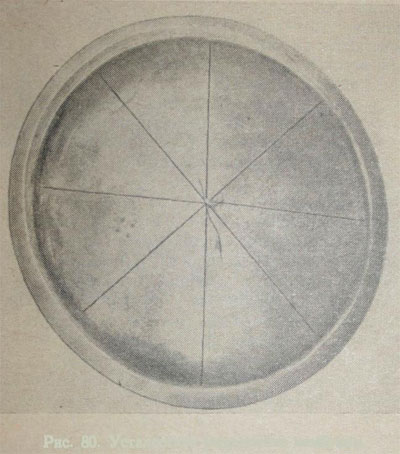

Образование трещин в мембране почти всегда начинается на тех ее участках, которые накладываются на отверстия и канавки профилированной поверхности (рис. 80). Мембрана, прижимаясь перепадом давлений к профилированной поверхности ограничительного диска, получает возможность дополнительного прогиба в зоне каждого отверстия и канавки. На этих участках мембраны возникают местные напряжения, которые, видимо, являются основной причиной разрушения.

В этом отношении весьма показателен тот факт, что при многослойных мембранах в большинстве случаев первой разрушается мембрана, соприкасающаяся с газом местные напряжения в которой достигают наибольших значений' Недостаточна долговечность и газовых клапанов. В ступенях высокого давления через 250—300 ч работы машины герметичность клапанов резко снижается, что вызывает падение производительности. Причиной этого является износ запорных органов клапанов и направляющих ограничителей подъема, в которых перемещается пластина. Этот недостаток работы клапанов, вообще говоря, характерен для всех компрессоров без смазки цилиндров, но для мембранных, отличающихся относительно малой производительностью и высокими значениями отношения давлений в ступенях, негерметичность клапанов сказывается на снижении производительности в большей степени.

Рис. 80. Усталостное разрушение мембраны

Справедливость этого положения подтверждается, например, результатами уже упомянутых испытаний компрессора фирмы Корблен. В начальный период работы компрессора с идеально притертыми и уплотненными газовыми клапанами его основные показатели составляли: производительность, приведенная к условиям всасывания, 7,72 дм3/сек; мощность на валу 10,5 квт. Через 200 ч работы производительность понизилась до 6,55 дм3/сек, т. е. более чем на 15%, а мощность до 10,4 квт. Отмечавшееся при этом возрастание промежуточного давления (от 1,075 до 1,345 Мн/м2) указывало на то, что причиной снижения производительности компрессора явилось ухудшение работы клапанов II ступени. Аналогичные результаты были получены и при испытании других компрессоров высокого давления.

Долговечность ограничителей давления хотя и значительно выше чем мембран и газовых клапанов, однако в ступенях высокого давления обычно не превышает 800—1000 ч. Основной причиной выхода из строя ограничителей является износ седла и клапана, вследствие чего увеличивается перетечка жидкости через ограничитель на всем ходе сжатия и нагнетания газа. Когда эта перетечка становится больше подачи компенсационного насоса, взаимодействие узлов гидравлической системы расстраивается. Из-за недостатка жидкости в полости гидропривода нельзя обеспечить плотное прижатие мембран к профилированной поверхности ограничительного диска, что приводит к резкому падению производительности компрессора. По этой же причине при обратном ходе поршня гидропривода увеличивается прогиб мембран в сторону распределительного диска и уменьшается толщина жидкостной «подушки», на которую ложатся мембраны при нормальной работе компрессора.

Дальнейшее увеличение перетечки через ограничитель вызывает еще большее опорожнение жидкостной полости и в конце-концов приводит к соприкосновению мембран с распределительным диском и к разрыву столба жидкости. Это явление обычно сопровождается резкими ударами мембран о распределительный диск, вследствие которых на мембранах образуются глубокие вмятины в местах соприкосновения с отверстиями распределительного диска.

Замена мембран связана с необходимостью разборки мембранного блока — операцией довольно трудоемкой и приводящей к большой потере времени. Это вынуждает во многих производствах, характеризующихся непрерывностью и длительностью технологических процессов, идти на 100%-ное резервирование машин, что удорожает производство и создает для эксплуатации ряд дополнительных трудностей. Поэтому первоочередной задачей повышения надежности мембранных компрессоров является увеличение долговечности мембран.

Одной из серьезных аварий мембранных компрессоров является разрыв корпуса-рюмки под действием повышенного давления рабочей жидкости в гидроприводе вследствие заклинивания клапана ограничителя давления или неправильной его настройки. Если он будет отрегулирован неправильно, то возникнет очень большое давление в цилиндре. Наиболее характерным примером является первоначальное заполнение рабочей жидкостью полости гидропривода. Если полость гидропривода заполняется жидкостью при помощи ручного насоса, то можно допустить, что мембрана про гнется в сторону ограничительного диска (и произойдет даже полное прилегание мембраны к профилированной поверхности) еще до пуска машины в ход.

Поэтому перед пуском необходимо провернуть вал компрессора вручную на несколько оборотов, чем обеспечить постепенное удаление излишней жидкости из блока. Если этого не сделать, то при резком движении поршня гидропривода клапан-ограничитель давления может не успеть во-время сбросить большое количество жидкости из полости, что повлечет за собой резкое повышение давления и даже разрушение цилиндра.

При эксплуатации компрессора также необходимо следить за полным заполнением жидкостью пространства между поршнем гидропривода и мембраной.

Нельзя допускать образования воздушных мешков в жидкостной полости гидропривода во избежание снижения производительности компрессора. Воздушный мешок в жидкостной полости ограничивается мембраной и играет роль дополнительного мертвого пространства, в котором воздух сжимается и расширяется. Объем, описываемый мембраной, при этом уменьшается.

Большое внимание необходимо уделять плотности всех соединений мембранного блока. Нельзя допускать утечки газа и жидкости.

Температурный режим мембранных компрессоров указывается в сопроводительной документации завода-изготовителя.

Температура сжимаемого газа обычно не превышает 100—120° С, а чаще бывает ниже. Температура масла в картере 45—60° С.

В каждой инструкции по обслуживанию компрессора дается подробное описание машины и особенности ее конструкции, поря док монтажа, порядок первоначального заполнения системы гидропривода рабочей жидкостью, последовательность пуска и остановки, порядок обслуживания машины, а также основные возможные нарушения нормальной работы и необходимые меры по их устранению.