Монтажные работы

I. Монтаж трубопроводов

При осуществлении комплекса работ, связанных с монтажом компрессорного оборудования, осушителей сжатого воздуха, фильтров, воздухосборников и трубопроводов сжатого воздуха все работы необходимо проводить в полном соответствии с действующей нормативной документацией и правилами техники безопасности. При этом необходимо помнить следующие моменты:

Трубопроводы состоят из отрезков прямых труб, деталей трубопроводов, запорной и регулирующей арматуры, контрольно-измерительных приборов, средств автоматизации, опор и подвесок, крепежных материалов (болтов, гаек и пр.).

В зависимости от размещения трубопроводы подразделяют на внутри- и межцеховые. Внутрицеховые трубопроводы соединяют между собой отдельные машины в пределах одной технологической установки или цеха. Они имеют сложную конфигурацию и большое число арматуры, сварных соединений и деталей. Межцеховые трубопроводы характеризуются большими участками прямых труб и сравнительно небольшим числом арматуры и деталей.

Систему трубопроводов подсоединяют к агрегатам таким образом, чтобы она передавала на его патрубки минимальные усилия и не вызывала бы дополнительной вибрации оборудования. При перемещении горячих жидкостей и газов температурные деформации трубопроводов также не должны передаваться на агрегат. Допустимые нагрузки на патрубки агрегатов указывают в сопроводительной документации. Запрещается притягивать трубопроводы к агрегату. Как правило, монтажники используют готовые узлы трубопроводной системы, но в некоторых случаях их приходится изготовлять и в процессе монтажа.

Основными характеристиками труб являются диаметр и толщина стенки. Трубы выбирают в зависимости от рабочего давления и состава перекачиваемой среды.

Для монтажа трубопроводов необходимы соответствующая арматура (муфты, угольники, тройники), детали соединения трубопроводов (отводы, переходники, коллекторы, фланцы, штуцерные соединения), прокладочные материалы (паронит, фибра, резина, алюминий).

При монтаже трубопроводов диаметром до 180 мм выполняют ряд технологических операций: резку труб с помощью механических и ручных труборезов; гнутье труб (в холодном и горячем со стоянии) — на специальных станках, где труба изгибается между роликами; бортовку и развальцовывание концов труб с помощью специальных приспособлений; соединение участков труб электродуговой и газовой сваркой.

Вертикальность и горизонтальность отдельных участков трубопроводов контролируют в соответствии с чертежом. Не допускают резких и лишних изгибов и провисания трубопроводов.

Трубопроводы для жидкостей, особенно всасывающие, должны иметь постоянный уклон в сторону потока во избежание образования воздушных мешков. Диаметры трубопроводов выбирают в соответствии с чертежами. При отсутствии труб необходимого диаметра в особых случаях по согласованию с заказчиком могут быть использованы трубы с большим проходным сечением.

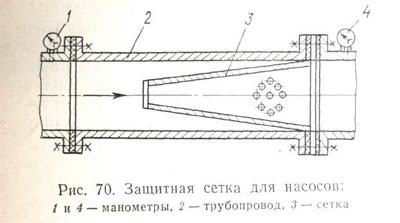

Перед входным патрубком насоса, как правило, выполняют прямой участок трубопровода длиной, равной 8—10 диаметрам трубы. Если перед входным патрубком предусмотрен изгиб трубопровода, то радиус закругления должен быть равен не менее 3 диаметрам трубы. Иногда трубопроводы к насосу подсоединяют с помощью переходников: на входе - конфузорным с углом конусности не более 15° на выходе - диффузорным с углом конусности не более 10 . На всасывающем трубопроводе насосов не рекомендуется устанавливать задвижки. Если они предусмотрены схемой, то должны быть указатели положения «Открыто-Закрыто». Для защиты от по падания в агрегат твердых частиц, особенно в период пуско-наладочных работ, на входе в машину устанавливают защитную сетку (рис. 70).

О загрязнении сетки свидетельствует перепад давления на ней, что определяют по манометрам. Площадь сетки (конуса) должна быть равна не менее 3—5 сечениям трубопровода. Размер ячейки сетки определяется конструкцией машины.

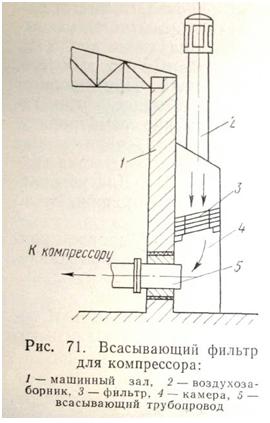

Компрессоры производительностью менее 10 м3/мин забирают воздух непосредственно из машинного зала. В этом случае фильтр устанавливают на компрессоре.

При прокладке нескольких ниток трубопроводов или трубопровода вблизи стен выдерживают определенное расстояние, необходимое для обслуживания или размещения их изоляции.

Запорную и регулирующую арматуру располагают в местах, обеспечивающих свободный доступ к ней и ее безопасную эксплуатацию. Направление стрелки на корпусе вентиля или задвижки должно совпадать с направлением потока жидкости или газа. До начала эксплуатации системы запорные вентили должны быть за крыты, а краны открыты.

Особое внимание уделяют качеству фланцевых соединений. Перед сборкой проверяют совпадение болтовых отверстий, параллельность и состояние уплотняющих поверхностей.

Уплотнительные прокладки из листового материала удобно изготовлять с помощью простого приспособления (рис. 72), которое или устанавливают в шпинделе сверлильного станка, или работают им вручную. Наружный диаметр прокладки dH должен соответствовать диаметру уплотняющего пояска, внутренний dв - на 2 3 мм должен превышать внутренний диаметр трубы. Толщина прокладок должна быть минимальной толщина прокладок должна быть минимальной.

Трубопроводы закрепляют на опорах и подвесках в процессе монтажа, чтобы его вес не вызывал смещения цилиндров или сдвига машины.

Трубопровод присоединяют к машине без натяга, что достигают тщательной пригонкой и приваркой фланцев и правильной установкой его опор.

Мягкие прокладки (резина, паронит) перед установкой натирают с обеих сторон графитом для предо хранения их от прилипания к уплотнительным поверхностям фланца.

Трубопроводы, устанавливаемые в одном ряду, размещают так, чтобы трубы были параллельны, промежутки между ними были одинаковыми.

Болтовые соединения затягивают стандартными ключами; для увеличения усилия затяжки используют удлинители длиной до 0,5 м. Для навинчивания гаек и затяжки применяют также гайковерты.

Допускаемая непараллельность фланцев в соединении на каждые 100 мм диаметра трубопровода зависит от давления в нем:

Давление, Па до 1,6 1,60-5 свыше 5

Непараллельность, мм 0,2 0,1 0,05

Допускаемое смещение осей отверстий одного фланца относительно другого при болтовом соединении зависит от диаметра болтов:

Диаметр, мм до 27 до 36 до 41

Смещение, мм ±1 ±1,5 ±2

Перед монтажом арматуры (вентилей, кранов, задвижек) проверяют соответствие ее типа, марки и условного давления указанным в чертежах, а также наличие на ней клейма о прохождении ревизии и испытания.

Перед сдачей в эксплуатацию до покрытия изоляцией трубопровод испытывают на прочность и плотность. Для этого его разделяют на ряд участков, аппараты отключают, на открытых концах труб ставят заглушки. Закрывают все бобышки и штуцеры под приборы. На каждом участке устанавливают пружинный манометр.

Способ испытания смонтированного трубопровода на прочность и плотность (гидравлический — водой, маслом «или пневматический — воздухом, инертным газом), а также рабочее и испытательное давления, при которых должны проводиться испытания, указываются в инструкции по монтажу. При рабочем давлении до 0,5 Па пробное давление воды (масла) принимают равным 1,5 рабочего, но не менее 0,2 Па, свыше 0,5 Па—1,25 рабочего. При пробном давлении участок трубопровода выдерживают не менее 5 мин, за тем давление снижают до рабочего и одновременно осматривают трубопровод. При осмотре стальных трубопроводов сварные швы с обеих сторон обстукивают молотком. Трубопровод считается годным, если за это время не было снижения давления. Для устранения обнаруженных дефектов давление в трубопроводе снижают до атмосферного.

При пневматическом испытании давление в трубопроводе поднимают постепенно. Производят осмотр трубопровода при давлениях 0,2; 0,3; 0,6 и 1,0 от рабочего.

Испытательное давление выдерживают в течение 5 мин.

При гидро- и пневмоиспытаниях трубопроводов принимают со ответствующие меры по технике безопасности. Результаты испытаний заносят в журнал и оформляют специальным актом.

II. Основные правила монтажа трубопроводов

Все основные требования по прокладке трубопроводов описаны в Правилах устройства и безопасной эксплуатации стационарных компрессорных установок, воздуховодов и газопроводов ПБ03-581-03, утвержденные остановлением Госгортехнадзора РФ от 5 июня 2003 г. N 60.

Полностью этот документ вы можете скачать в виде word-файла, а другие документы можно найти в разделе Библиотека.

III. Как заказать эту услугу?

Для производств, которые желают получить квалифицированную помощь технических специалистов по рассчету пневмосетей (пневмоаудиту), или заказать монтажные работы по прокладке воздуховодов и установке компрессорного оборудования непосредственно на производстве, можно оставить нам заявку и мы обязательно свяжемся с вами для уточнения всех деталей.