Лубрикатор

Лубрикация или смазывание поршневых компрессоров. Основным назначением смазывания поршневых компрессоров является создание трения со смазочным материалом между трущимися поверхностями и отвод выделяемой при этом теплоты. При таком трении снижается износ поверхностей пар трения, а также мощность, затрачиваемая на преодоление сил трения. Правильно организованное смазывание позволяет значительно повысить надежность и экономичность компрессора.

Смазочные системы должны быть надежными, обеспечивающими стабильную подачу масла к трущимся поверхностям. Смазочная система должна обеспечить удаление продуктов износа, возникающих в процессе трения, не допускать отложения на смазываемых поверхностях продуктов разложения или окисле ния смазочных материалов, также должна быть проста в обслуживании.

Смазочная система состоит из насосов для прокачки масла, холодильников, средств очистки, маслопроводов, вместимостей запорной и регулирующей арматуры, средств контрольно-изме рительных приборов и аппаратов.

В зависимости от кратности использования масла в компрессоре смазочные системы разделяют на циркуляционные, проточные и комбинированные. В циркуляционных системах один и тот же объем масла используется многократно, так как оно не выходит из системы. В проточных системах нет замкнутого кон тура циркуляции масла. Эти системы характеризуются одно кратным использованием масла. Комбинированные системы содержат элементы обеих систем.

Циркуляционные смазочные системы подразделяются по характеру создания основного запаса циркуляционного масла. Системы, в которых основной объем масла находится в поддоне картера, называют системами с «мокрым» картером. В системе с «сухим» картером масло самотеком или насосом подается к трущимся поверхностям.

Цилиндры поршневых компрессоров смазывают разбрызгиванием, распылением и подачей масла под давлением.

Смазывание цилиндров разбрызгиванием масла из картера применяется главным образом в вертикальных компрессорах одностороннего действия. При таком смазывании масло захватывается из поддона картера противовесами коренного вала или специальными разбрызгивателями и разбрызгивается по поверхности цилиндра. Недостатками этого способа смазывания, являются трудность регулирования расхода масла, быстрое загрязнение масла и снижение его качества.

Смазывание цилиндров распылением производят вводом масла в струю газа. В результате образуется масляный туман, который оседает на поверхностях цилиндров. Этот способ применяется в многоступенчатых компрессорах для смазывания цилиндров высокого давления.

Наиболее совершенным способом смазывания является смазывание под давлением. В этом случае масло под давлением подается специальными многоплунжерными насосами с приводом от вала компрессора. Эти насосы называют лубрикаторами. Масло от насоса подается маслопроводами, которые снабжены контрольными краниками и капельницами для проверки поступления масла к месту смазывания.

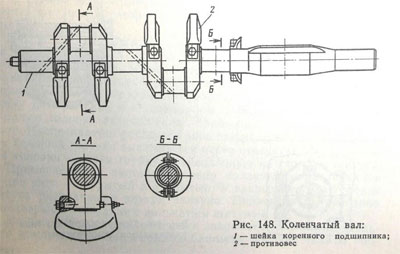

Лубрикатор (рис. 149) состоит из отдельно расположенных в ряд элементов, являющихся двухплунжерными насосами, которые приводятся в движение от эксцентрикового вала 7 через вилку 5. Вал лубрикатора соединен с коренным валом компрессора. Во время его вращения вилка поднимает поршень 3. Через отверстие 2 происходит засасывание масла из ванны корпуса 4. Объем засасываемого масла регулируется изменением хода поршня 3 посредством винта 6. При опускании поршня 3 происходит нагнетание масла в коробку 10 через клапан 1, соединительный канал и каплеуказатель 9. Через фильтр 11 масло по каналу 12 попадает под поршень 8 во время его подъема, откуда поршнем 8 при его опускании нагнетается через клапан 13 к месту смазывания.

Смазывание трущихся поверхностей механизма движения осуществляется разбрызгиванием или принудительно. Смазывание разбрызгиванием применяется в тех же случаях, что и смазывание цилиндра, и может происходить одновременно.

Принудительное смазывание механизма движения осуществляется по циркуляционной схеме. Подвод масла к местам смазывания осуществляется по маслопроводам или отверстиям в деталях.

Циркуляционные системы оснащены перепускными клапанами для регулирования давления и фильтрами для очистки масла от продуктов износа и других загрязнений. До и после фильтра устанавливают манометры, по разности показаний которых судят о степени загрязненности масла.

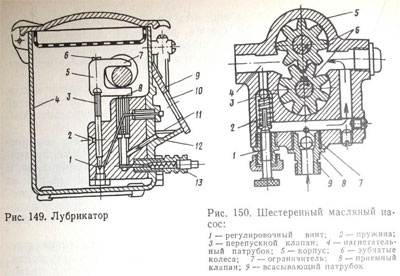

Для нагнетания масла в циркуляционных системах широко применяются шестеренные насосы (рис. 150). Шестеренные насосы компрессоров малой и средней подачи имеют привод от вала компрессора через муфту. Насосы больших компрессоров снабжены индивидуальным приводом.

Охлаждение поршневых компрессоров. При сжатии газов и вследствие трения деталей компрессора выделяется большое количество теплоты, которое может вызвать перегрев компрессора. Правильный режим охлаждения имеет большое значение для надежной и безопасной эксплуатации. При охлаждении сжимаемого газа снижается энергоемкость компрессорной установки и увеличивается ее подача. Поэтому на компрессорных станциях наибольшее распространение получили водяные, испарительные, воздушные и газовые системы охлаждения компрессоров.

По технологическому признаку различают прямоточную и циркуляционную системы охлаждения. Прямоточную схему охлаждения применяют только в тех районах, где есть источники воды, содержащей незначительное количество растворимых веществ, так как в такой схеме нагретая вода сливается в канализацию или используется для бытовых нужд. В циркуляционных водяных системах предусмотрено охлаждение в градирнях или брызгательных бассейнах. Преимуществом такой системы является возможность регулирования температуры охлаждающей воды и поддержания теплового режима компрессора в оптимальных пределах.

Водяные системы охлаждения получили наибольшее распространение. Рассмотрим требования, предъявляемые к воде в системах охлаждения.

Основными показателями качества воды являются прозрачность, окисляемость, жесткость, щелочность. Окисляемость характеризуется содержанием органических веществ, жесткость — содержанием щелочно-земельных металлов, которые образуют накипь, а сухой остаток — содержанием в воде растворенных веществ. Так как в природных условиях естественные источники воды, отвечающие требованиям нормативных документов, встречаются редко, то воду перед использованием в системах охлаждения подвергают специальной обработке.